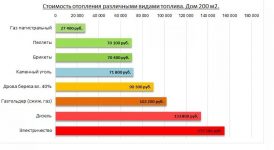

Повышение экологических требований, низкая цена и энергоэффективность делают пеллеты все более популярным топливом. При сжигании тонны пеллет выделяется столько же тепла, сколько 680 литров мазута, 1500 кг дров, 485 кубометров газа. Их изготавливают своими руками из древесных отходов (опилок) на специальных приспособлениях.

Виды пеллет

Пеллеты из опилок еще называют пеллетами. Существует множество разновидностей, содержащих чистые опилки, с добавлением коры, соломы, семян или скорлупы орехов, некачественной древесины.

Важно понимать, что наличие загрязнений снижает качество гранул, увеличивая процент золы. Лучшие пеллеты изготавливаются вручную из чистых опилок!

Первое качество. Пеллеты содержат менее 1,5% золы. Диаметр гранул колеблется от 6 до 8 мм. Тепловая мощность на килограмм пеллет составляет 4,7 киловатт в час. Они подходят как топливо, так и подстилка для кошек.

Промышленный сорт. С зольностью 1,5 & # 8212; 5 процентов, гранулы продаются как наполнитель туалетного лотка. Отапливать своими руками можно только котлы промышленного типа. Их размер может достигать 12 мм, а тепловая мощность — 4 киловатта в час. Зольность не должна превышать 5%.

Для производства 1 тонны окатышей необходимо около 6 кубометров сырья.

Процесс изготовления пеллет

Производство древесных гранул состоит из нескольких этапов.

- Измельчение сырья до крупной фракции на дробилках. Исходный продукт — частицы с максимальным диаметром 2,5 мм. Их нельзя смешивать с камнями или землей, пока они не высохнут. Скребок используется для переноса массы в сушилку.

- Его сушат до уровня влажности 7-12% в ленточных или барабанных сушилках. Оптимальная влажность на выходе — 10%.

- Полуфабрикат мелкого помола в молотковых мельницах. Конечный диаметр частиц & # 8212; 1,5 мм.

- Обработка паром или водой при непрерывном перемешивании в шнековых системах и подготовка к обработке под прессом. Уплотнение массы, доведенной до желаемой влажности, производится вручную. Влага вводится в смесительный барабан с помощью дозатора. Сырье для твердых пород, старого или некачественного, пропаривается.

- Прессование на цилиндрической или плоской матрице. Используются прессы различной конструкции мощностью до 500 киловатт.

- Охлаждение пеллет. Гранулы вынимаются из пресса при температуре до 90 градусов Цельсия, здесь они охлаждаются и теряют остаточную влагу.

- Просеивание и расфасовка. Чаще всего топливные гранулы хранят в больших емкостях и перевозят наливом. Рекомендуется упаковывать продукт самого высокого качества вручную в биг-бэги, чтобы избежать ухудшения свойств. Эти гранулы продаются в мешках по 20 кг.

Вспомогательные производственные этапы включают: очистку сырья от камней и металлических осколков, транспортировку, хранение и дозирование.

Все отходы, полученные в процессе сортировки, перерабатываются. Таким образом, производство древесных гранул вручную безотходно.

Станки и линии для производства гранул

Ручное производство древесных гранул может осуществляться с помощью мини-гранулятора или производственной линии. Мини-грануляторы комплектуются дизельным двигателем или электродвигателем. Первый можно перемещать, что очень удобно для производства пеллет прямо на лесопилке. Второй очень большой и установлен стационарно. Максимальная производительность мини-гранулятора — 250 кг готовой продукции в час.

Основное оборудование для производства пеллет:

- дробилка — дробилка;

- сушилка для сырья;

- & # 8212 пресс; пеллетная мельница;

- холодильник;

- конвейер.

Измельчители

Они могут быть дискового или барабанного типа. Отбойные молотки барабанного типа используются на крупных заводах, второе их название — рубильные машины. Они могут обрабатывать бревна толщиной до 30 см. Бревно по конвейерной ленте подается на барабан с несколькими ножами. Во время поворота бревна режутся, и стружка подается на конвейерную ленту. Размер фишек 5 & # 8212; 30 мм.

Дисковые измельчители подходят для работы с ветками разного диаметра и древесными отходами. Он может быть в виде прицепа или стационарный. Ножи в такой рубильной машине устанавливаются на лезвие и отрезают куски дерева.

Сушилки

При производстве топливных таблеток используются аэродинамические или барабанные сушилки. Аэродинамические работают с частицами диаметром до 3 мм. Используется в крупных производственных помещениях, в комплект входит теплогенератор.

Вращающиеся барабанные сушилки сушат грубые фракции сырья:

- стручки;

- стружка;

- торф;

- навоз;

- трость;

- мякоть травы.

Сушилка состоит из барабана, духовки, терморегулятора, вентилятора, воздушной завесы и пульта управления. Рабочая температура в устройствах барабанного типа может достигать 800 градусов Цельсия.

Грануляторы

Все оборудование для гранулирования делится на эффективность грануляции. Прессы производительностью менее 300 кг в час обычно оснащены плоской матрицей и мощностью двигателя до 30 киловатт. Двигатель пресса может быть дизельным или электрическим.

Прессы производительностью более 300 кг / час оснащены цилиндрическими матрицами и имеют максимальную производительность 3500 кг гранул в час. Эти мощные прессы приводятся в действие исключительно электродвигателями.

Охладители

Завершающий этап изготовления пеллет своими руками & # 8212; охлаждение. В производстве используются противоточные и заслонные охладители различной мощности. Жалюзийный тип продувает воздух через щели в боковых стенках гранул. Как только охлаждающий бак наполняется, датчик срабатывает, и сортировочный привод, который перемещает конвейерную ленту, останавливается. Производительность решетчатых охладителей до 2 тонн в час.

Противоточные охладители более эффективны & # 8212; до 20 тонн в час. Они состоят из охлаждающего бункера, спускового механизма, воздушного шлюза с электрическим приводом и воронки. Воздух поступает в резервуар снизу через выпускную воронку. Наполнение бака контролируется датчиками.

Упаковочные машины и транспортеры

Гранулят разливают в мешки определенной вместимости, которые либо запаивают, либо сшивают. Этот процесс автоматизирован и контролируется оператором.

Сырье и готовая продукция транспортируются по заводу ленточными или шнековыми конвейерами. Шнековые конвейеры менее пыльные, но медленнее, чем ленточные конвейеры.

Подробнее об эффективности пеллет и их производстве можно узнать из видео: