Выбирая источник тепла для своего дома, стоит обратить внимание на пеллетный котел. Уникальная конструкция позволяет обогревать дом в автоматическом режиме. Устройство работает на пеллетах – одном из гранулированных видов древесного топлива, состоящих из смеси торфа, остатков древесины, коры и иных отходов. При желании его всегда можно изготовить самостоятельно.

Особенности оборудования

Как и любое отопительное оборудование, аппараты, работающие на пеллетах, имеют свои преимущества и недостатки.

Преимущества

Свою популярность пеллетные нагреватели приобрели благодаря следующим свойствам:

- пожаробезопасность;

- автоматический режим работы, позволяющий осуществлять подачу топлива и зажигание горелки без привлечения людей;

- низкие эксплуатационные расходы;

- высокий КПД;

- длительный период эксплуатации;

- возможность автономного отопления дома.

Недостатки

Отрицательные моменты связаны с такими особенностями:

- большие габариты оборудования могут создать определенные трудности при выборе места для их установки;

- возможные сложности с закупкой топлива;

- высокая стоимость.

Устройство

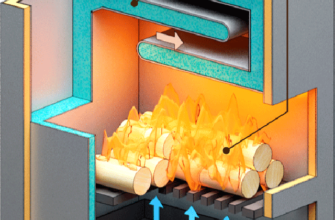

Котел, работающий на гранулах, состоит из горелки, бункера и шнекового механизма, используемого для подачи топлива.

Горелка

Может иметь различное конструктивное исполнение, обуславливающее ее технические характеристики и принцип работы.

Объемная устанавливается прямо в топку устройства. Бывает стальной или чугунной. Допускается ручной (с помощью спичек) и автоматический розжиг. В последнем случае предусматривается специальный электрический вентилятор.

Факельная отличается малой мощностью. Имеет компактные размеры.

Шнековый механизм

Механизм работает от электродвигателя. Имеет шнек длиной до двух метров. Геометрические параметры в указанных пределах позволяют избежать необходимости вычищения опилок, которые часто скапливаются в месте подачи пеллет.

Может быть оснащен специальным датчиком, контролирующим степень нагрева кожуха шнека. При перегреве подача топлива прекращается из-за срабатывания автомата.

Бункер

Конструктивные особенности бункера оказывают непосредственное влияние на продолжительность работы в автономном режиме. Для более длительной работы часто устанавливают дополнительный шнек.

Иногда в качестве бункера выступает упаковка пеллет, закрепляемая при помощи специальных штативов.

Такая система не только позволяет обеспечить своевременную подачу топлива, но позволяет решить проблему его хранения.

Принцип работы

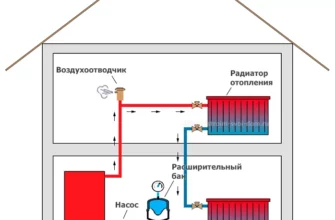

Подача топлива в камеру сгорания осуществляется по транспортировочному шнеку из специальной емкости, предназначенной для хранения пеллет. Устройство не имеет прямого источника для обеспечения естественной тяги, поэтому в нем предусмотрена горелка. Благодаря наличию специального вентилятора она нагнетает воздух и поджигает топливо в тот момент, когда включается устройство.

Тепловая энергия передается к теплоносителю через теплообменник. Отвод дымовых газов осуществляется через дымоходную трубу. Благодаря наличию в пеллетах незначительного количества минеральных элементов образуется небольшое количество золы.

Через решетку колосника зола удаляется в специальную камеру зольника. Как только гранулы в камере сгорания прогорают, температура падает. Это фиксирует специальный датчик. После этого с помощью шнека пеллеты автоматически подаются из загрузочного бака в камеру сгорания.

Установка

Пеллетные котлы необходимо монтировать с соблюдением определенных требований к месту установки.

Выбираем место

Лучше устанавливать агрегат в отдельном помещении из-за внушительных габаритов. Оптимальным вариантом можно назвать комнату с температурой не ниже +10 °C.

Установка за пределами здания нежелательна. Однако при размещении оборудования на улице или в гараже следует расположить трубы под землей ниже уровня замерзания для уменьшения теплопотерь.

Подготовка пола и стен

Необходимо выровнять пол в том месте, где будет монтироваться оборудование. Площадка должна быть достаточно прочной, чтобы выдержать вес самого устройства и бункера с гранулами. На стенах и полу следует закрепить негорючие пластины. Около аппарата обязательно предусматривается место для пеллет.

Вентиляция и дымоход

Монтируем вентиляцию и дымоход, изготавливаемый из негорючего материала. Последний, как правило, выводится на крышу, выступая над ее поверхностью минимум на полметра. Его следует защитить от осадков и утеплить.

Сечение труб дымохода должно быть больше диаметра отверстия, предназначенного для отвода отработавших газов из оборудования.

Следует позаботиться об обслуживании дымохода, предусмотрев специальное плотнозакрывающееся отверстие для его чистки.

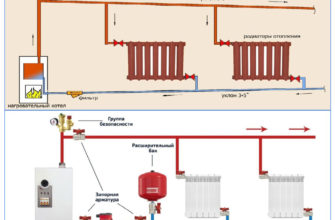

Устанавливаем оборудование

Подготовив площадку, устанавливаем сам аппарат. Устанавливаем и подключаем горелку, бункер, шнек и пульт автоматического управления. Коммуникации к оборудованию подсоединяем через шаровые краны.

Это облегчит обслуживание системы. Желательно установить фильтры. После подключения всех элементов, производят пробный пуск отопительной системы.

Изготавливаем сами

Решив все сделать своими руками, стоит сначала разработать проект. Руководствуясь чертежами, следует закупить все необходимое, а также приготовить инструмент.

Что потребуется?

Наиболее сложные элементы лучше приобрести в уже собранном виде. Так, пеллетная горелка заводской сборки всегда предпочтительней собранной собственноручно. То же относится к датчикам и программаторам, вентилятору, электродвигателю для шнека, колосниковой решетке, двум печным дверцам, если не планируется их самостоятельное изготовление. Также потребуется:

- стальной лист толщиной 3мм и 6мм;

- стальные квадратные и круглые трубы (тощина стенки 4 мм);

- асбест листовой и в форме уплотнительного шнура;

- кирпич шамотный для камеры сгорания;

- круглый пруток (20 мм);

- электроды.

Для выполнения работ необходимо приготовить болгарку, сварочный аппарат, линейку, дрель.

Узел подачи пеллет

Варим бункер для пеллет. Соединяем его с шахтой шнека. Последняя может быть в виде трубы. Если предусмотрен дозатор для подачи топлива, устанавливаем его на входе в шахту шнека и соединяем с электродвигателем.

Теплообменник

Трубы квадратного сечения используются в качестве фронтальных, круглого – соединительных. Во фронтальных нарезаются круглые отверстия для подачи и отвода теплоносителя.

Тщательно контролируется пространственное расположение соединительных труб в момент их приваривания. После завершения сварочных работ следует проверить герметичность швов, заполнив теплообменник водой.

Изготовление корпуса и сборка

Корпус варим из листовой стали толщиной 6 мм. Предусматриваем две дверцы для последующего обслуживания оборудования, расположенные в передней и задней части. Внутрь камеры закладываем шамотный кирпич.

Размещаем теплообменник внутри корпуса, предусматривая небольшой зазор между наружной поверхностью первого и внутренней второго. Устанавливаем вентилятор в верхней части корпуса.