Около 25% добываемого угля содержит мелкую и порошкообразную фракцию. Этот вид топлива не пользуется популярностью у покупателей из-за его низкого теплового КПД. Также неудобно для отопления частных домов: он переливается через решетку и поэтому имеет низкий КПД, часто большое количество мелкодисперсного или порошкового топлива перекрывает подачу кислорода, из-за чего печка гаснет. По этим причинам на складах и топливных укрытиях в домах скапливается много пыли и мелкого угля (размером до 6 мм). Эта проблема решается производством угольных брикетов. Эта технология позволяет изготавливать топливные брикеты из угольной мелочи под высоким давлением. Каковы преимущества углеродных брикетов? Они хорошо переносятся при транспортировке и хранении, имеют высокую теплотворную способность по сравнению с исходным материалом (не менее 6000 ккал / кг), не выделяют дым и газы, полностью горят, не слеживаются и не распадаются на золу (зольность высокая. качественные углеродные брикеты не более 10% по объему, но обычно намного меньше).

Брикетирование угля позволяет получать из отходов топливо с хорошими свойствами.

Технологии брикетирования угля

Угольные брикеты изготавливаются из бурого угля, антрацита, мелкого угля и пыли, полукокса и коксовых брикетов. В зависимости от типа сырья вяжущие ингредиенты добавляются или нет.

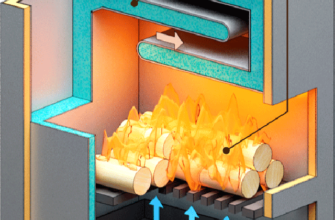

Брикеты из бурого угля производятся без добавления связующего, поскольку сам материал содержит до 20% битума. В процессе обработки сырье измельчается, нагревается и сушится до влажности 18-20%. После охлаждения образовавшиеся таким образом крошки переносятся в пресс высокого давления, где превращаются в кусковое топливо. После охлаждения их можно использовать или улучшать на заводах по производству полукоксовых печей.

Пресс для брикетирования угля

Брикетирование каменного угля также может производиться с использованием вяжущих или без них. В промышленном производстве в качестве связующего добавляют следующие вещества:

- нефтяной битум;

- лигносульфонаты;

- патока;

- жидкое стекло;

- цемент.

Жидкое стекло и цемент используются при переработке некоторых видов угля и мелкого кокса. Такие брикеты используются в металлургии в тех процессах, где допустимо присутствие таких компонентов. Каменноугольная смола и нефтяные битумы также используются в производстве топлива для промышленного применения. Такие брикеты не подходят для отопления домов: при горении выделяют бензопирен и другие вредные вещества, поэтому они запрещены СЭС, а спрос на них очень ограничен.

Есть две технологии брикетирования: с добавлением связующего или без него.

В случае домашних брикетов наиболее распространенным связующим является крахмал, который добавляют в крошку до тех пор, пока она не станет липкой. Иногда добавляют сахар, целлюлозу, патоку. Глина, гипс и известь используются реже, поскольку они увеличивают зольность и снижают удельную теплоемкость топлива. Тип и количество вяжущего выбирается в зависимости от качества сырого угля в производственном процессе. Механические свойства брикета являются ориентиром, но также важна энергетическая ценность получаемого топлива.

Производство угольных брикетов для домашнего использования состоит из следующих этапов:

- Сушка. Чем меньше влаги в сырье, тем прочнее будут брикеты.

- Удаление летучих компонентов. Этот шаг необходим при переработке низкокачественного угля с высоким содержанием летучих органических соединений. Для этого используется коксовая печь или перегонный аппарат.

- Шлифовка.

- Добавление связующего и смешивание его с измельченным углем. Такая смесь называется зарядом.

- Смесь поступает в пресс, где под давлением формируются брикеты.

- В некоторых случаях (это зависит от используемого связующего) требуется нагреть до 300 o C в духовке.

- Охлаждение.

Развитие последних лет позволило изготавливать углеродные брикеты без использования связующего из отходов угольной промышленности. Брикетирование на таких установках происходит в два этапа. Сначала измельченный уголь предварительно уплотняется путем удаления пустот между частицами. Затем при увеличении давления до 100-200 МН / м2 происходит деформация и концентрирование частиц.

Так выглядит прессованный уголь

Во время этого процесса выделяются фенолы и смолы, которые при добавлении воды образуют естественное связующее. Весь процесс контролируется микропроцессором. Полученные таким образом брикеты горят бездымно и не выделяют вредных веществ. Излишне говорить, что этот тип пресса для брикетирования угля стоит больших денег. Отсюда высокая стоимость конечного продукта. Но перерабатывается любой уголь, брикеты делают прочными, с высокой теплотворной способностью, горят без дыма и каких-либо значительных выбросов в атмосферу.

Теплотворная способность каменноугольных брикетов 6000 ккал / к.

Есть несколько других технологий, позволяющих производить углеродные брикеты без использования связующего. Для этого используются специальные валковые прессы, но не все марки обрабатываются таким способом. В некоторых вариантах осуществления часть исходного материала с высоким содержанием смолы (агломерата) добавляется к гранулам высококачественного угля. Полученную смесь нагревают до температуры пластификации коксующегося угля, после чего слегка охлаждают и формуют в брикеты.

Брикетирование угля в домашних условиях

Поскольку оборудование для производства угольных брикетов стоит недешево, покупать их для домашнего использования невыгодно. Однако мастера нашли выход из этой ситуации. Есть способ сделать разумное топливо из пылевидного угля:

- Возьмите глину в количестве 5-10% от имеющегося угольного сырья, разведите ее до мускулистого состояния и смешайте с угольной крошкой.

- Плотно уложить массу в подготовленные формочки.

- Сформированные брикеты выложить на полиэтиленовую пленку и дать им высохнуть. Через несколько дней они станут достаточно прочными, чтобы их можно было сложить низко.

Этот вид топлива подходит для отопления частного дома. Но такие брикеты нельзя перевозить, они крошатся. Они горят лучше пороха и отдают больше тепла, но имеют довольно высокую зольность — в «собственную» золу добавляют глина.

Существует также механический способ брикетирования мелкого угля и его пыли. На этом прессе невозможно достичь промышленных размеров, и продукт не будет транспортироваться, но из пыли можно сделать неплохое топливо для печи.

Вот так горят эти брикеты.

Согласитесь, установка выглядит вполне выполнимо и приложить руку к этому не так уж и сложно.

Брикетирование древесного угля

Когда вы делаете древесный уголь, примерно четверть оказывается некачественной — мелкие кусочки и пыль. Чтобы превратить эти отходы в доход, из них можно делать брикеты. Брикеты из древесного угля также можно приготовить в домашних условиях, а при необходимости можно использовать сырье (древесный уголь). Принцип брикетирования древесного угля не отличается от принципа брикетирования древесного угля:

- Отходы древесного угля измельчаются.

- Их смешивают со связующим. Для этого достаточно простого крахмального связующего. Исходный продукт должен представлять собой слегка влажную массу. Часть пыли скручивается в небольшие комочки.

- Полученная смесь поступает в пресс, где формируются брикеты.

В этом видео показана вся технология брикетирования древесного угля, но ребята создали форму специально для заказчика (заказывали угольные таблетки для ладана). Аналогичным образом можно изготовить пресс-форму любой конфигурации.

Выводы. Брикеты и угольную пыль (как древесный уголь, так и угольную пыль) можно приготовить дома. Добиться коммерческих результатов сложно (только за счет автоматизации, т. Е. Дорогостоящего оборудования), но для домашнего использования простая установка осуществима.