Эта страница является частью одной статьи. Чтобы получить остальные части статьи, наберите ее название в строке поиска вверху.

МЕТОДИКА ОПРЕДЕЛЕНИЯ РАСЧЕТНЫХ ЗНАЧЕНИЙ ТЕПЛОПРОВОДНОСТИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ ПРИ УСЛОВИЯХ ЭКСПЛУАТАЦИИ А и Б

Методика предназначена для испытательных лабораторий и устанавливает процедуру определения на основании лабораторных испытаний расчетных значений теплопроводности конкретных марок и типов строительных материалов и изделий.

Ж.1 Общие положения

Теплопроводность сухих и влажных материалов измеряют по ГОСТ 7076 при средней температуре образца (25 ± 1) °С .

Расчетные значения теплопроводности определяют на пяти образцах для условий эксплуатации А и пяти образцах для условий эксплуатации Б, причем образцы должны быть отобраны от пяти партий конкретной марки материала или изделия по одному образцу от партии для каждого условия эксплуатации. Допускается последовательное определение теплопроводности пяти образцов для условий эксплуатации А, затем их доувлажнение и определение теплопроводности для условий эксплуатации Б.

Значения влажности исследуемого материала или изделия для условий эксплуатации А и Б следует принимать по приложению Е в случае, если данный вид материала указан в его перечне, или по фактическим значениям влажности аналогичного теплоизоляционного материала в конструкции после 3—5 лет эксплуатации. Допускается за величину влажности для условий эксплуатации А принимать значение сорбционной влажности материала при относительной влажности воздуха 80 %, а для условий эксплуатации Б — значение сорбционной влажности при относительной влажности воздуха 97 %.

Сорбционную влажность материала или изделия определяют по ГОСТ 24816. Статистическую обработку результатов измерения выполняют по ГОСТ 8.207 при доверительной вероятности 0,95 для нормального распределения результатов измерений. Неисключенную систематическую погрешность средств измерений следует принимать равной не менее 3 % текущего значения теплопроводности.

Ж.2 Обозначения

При определении расчетных значений теплопроводности используют следующие обозначения:

— теплопроводность образца в сухом состоянии;

— среднее арифметическое значение теплопроводности из пяти образцов материала или изделия в сухом состоянии;

— значение теплопроводности образца материала при влажности ;

— расчетные значения теплопроводности для условий эксплуатации А и Б;

— коэффициент учета влияния качества строительно-монтажных работ на теплопроводность строительных материалов и изделий, а также старения материала в реальных условиях эксплуатации; для жестких теплоизоляционных материалов и изделий (предел прочности на сжатие не менее 0,035 МПа) принимают равным 1,1, для мягких теплоизоляционных материалов и изделий (предел прочности на сжатие менее 0,035 МПа) — 1,2, для остальных материалов и изделий — 1;

— коэффициент учета разницы теплопроводности материала при средней рабочей температуре материала в конструкции (в отопительный период) и при средней температуре испытаний, принимают равным 0,95 при температуре в конструкции 10 °С;

— влажность, % по массе, соответствующая значению расчетного массового отношения влаги в исследуемом материале или изделии при условиях эксплуатации А и Б;

— масса образца в сухом состоянии;

— расчетная масса образца с влажностью, соответствующей условиям эксплуатации А или Б;

— масса увлажненного образца материала, определенная непосредственно перед загрузкой образца в аппаратуру для измерения теплопроводности;

— масса увлажненного образца материала, определенная непосредственно после выемки образца из аппаратуры для измерения теплопроводности;

— влажность образца материала, % по массе, определенная непосредственно перед загрузкой образца в аппаратуру для измерения теплопроводности;

— влажность образца материала, % по массе, определенная непосредственно после выемки образца из аппаратуры для измерения теплопроводности.

Ж.3 Подготовка образцов для испытаний

Если позволяет однородность материала (поры раковины или инородные включения не должны быть более 0,1 толщины образца), образцы изготавливают толщиной 20 — 30 мм. Для трудноувлажняемых материалов (материалы с закрытой мелкопористой структурой, например, экструзионный пенополистирол) допускается проводить испытания на образцах толщиной до 5 мм, соблюдая при этом те же требования к однородности структуры материала. Толщину образца следует измерять по ГОСТ 17177.

Отобранные образцы высушивают до постоянной массы при температуре, указанной в НД на данный материал, либо в соответствии с ГОСТ 17177. Образец считается высушенным до постоянной массы, если расхождение между результатами двух последовательных взвешиваний не будет превышать 0,5 %, при этом время сушки должно быть не менее 0,5 ч. По окончании сушки определяют массу () и теплопроводность () каждого образца.

Ж.4 Увлажнение образцов материала

При наличии аналога по приложению Е принимают значение влажности для условий эксплуатации А и Б испытываемого материала. При отсутствии аналога в соответствии с ГОСТ 24816 определяют значение сорбционной влажности испытываемого материала или изделия при 80 и 97 % относительной влажности воздуха.

Рассчитывают для каждого образца материала массу, до которой его следует увлажнить, чтобы получить значения влажности, соответствующие условиям эксплуатации А или Б:

Увлажнение производят на установках, обеспечивающих принудительное насыщение образца водяным паром или капельно-воздушной смесью. Не допускается производить увлажнение капельно-воздушной смесью теплоизоляционных материалов на основе минерального волокна и стекловолокна.

Увлажнение образца паром производят, не допуская его нагрева до температуры, выше которой происходит деструкция образца. Пар или капельно-воздушная смесь должны пронизывать (не омывать) образец.

Одним из вариантов увлажнения образцов может быть его осуществление на описанной ниже установке. Образец плотно устанавливают в прямоугольный короб на сетку. На короб устанавливают крышку с подсоединенным к ней отсасывающим шлангом пылесоса. С противоположного конца короба в него несколько минут (от 2 до 10) подают при работающем пылесосе пар или капельно-воздушную смесь. Затем образец охлаждают при комнатной температуре и взвешивают. Процедуру насыщения повторяют до тех пор, поворачивая каждый раз образец другой поверхностью, пока не будет достигнута весовая влажность в интервале между 0,7 и 1,3 . После достижения заданной влажности образец помещают в герметичный пакет и укладывают его горизонтально на плоскую поверхность. Ежечасно в течение 4 ч образец переворачивают, затем устанавливают вертикально (на ребро) и выдерживают до проведения испытаний на теплопроводность:

не менее 2 суток — материалы на основе стекловолокна и минерального волокна;

не менее 14 суток — материалы на основе пенопластов и пенокаучуков.

Ж.5 Определение теплопроводности

Определение теплопроводности сухих и влажных материалов следует производить только при горизонтальном положении образца в приборах, работающих по симметричной схеме. Разность температуры лицевых граней образца должна измеряться не менее чем четырьмя дифференциально соединенными термопарами (по два измерительных спая на каждой стороне образца). ЭДС термопары следует измерять вольтметром, обладающим чувствительностью не менее 1 мкВ и погрешностью измерения не более 2 % при ЭДС 100 мкВ. Отклонение от температуры термостатирования образца материала не более 0,1 °С.

Теплопроводность влажных образцов материала определяют при градиенте температуры в образце не более 1 град/см, за исключением образцов толщиной менее 20 мм, для которых допускается градиент температуры до 2 град/см. До проведения измерений используемый для определения теплопроводности прибор должен быть выведен на заданный режим испытаний при загруженном в нем образце материала, аналогичном исследуемому. Влажный образец взвешивают перед помещением в прибор и сразу же после проведения измерения. Фактическую влажность образца, % по массе, до испытания определяют по формуле:

и после испытаний по формуле

Значение влажности, при которой была определена теплопроводность образца, вычисляют как среднее арифметическое значений влажности до и после проведения измерений:

Для снижения потери влаги в процессе измерения теплопроводности образец должен устанавливаться в аппаратуру заключенным в обечайку из материала с низкой теплопроводностью (текстолит, полиэтилен, полипропилен, оргстекло или другие аналогичные материалы) толщиной не более 0,5 мм. Измерения считаются удовлетворительными, если снижение влажности образца за время измерений не превысило 10 %.

При определении теплопроводности образцов толщиной менее 20 мм на противоположных сторонах образца по центру (на пересечении диагоналей) следует укрепить термопары для измерения перепада температуры на термостатируемых поверхностях образца. Термопары должны быть выполнены из эмалированных проводов диаметром не более 0,2 мм. Образец испытываемого материала с укрепленными на нем термопарами размещают между двумя листами эластичной резины толщиной 1 мм и дополняют с двух сторон до требуемой для конкретного прибора толщины образца слоями поролона.

Ж.6 Обработка результатов измерений

Рассчитывают среднее арифметическое значение теплопроводности образцов материала в сухом состоянии:

Для каждого образца вычисляют теплопроводность при значении влажности, соответствующей условиям эксплуатации А и Б

Рассчитывают среднее арифметическое значение теплопроводности для пяти измерений для условий эксплуатации А и Б

Определяют среднее квадратичное отклонение результатов пяти измерений теплопроводности для условий эксплуатации А и Б

Расчетное значение теплопроводности испытываемого материала для условий эксплуатации А и Б вычисляют по формуле

Пример расчета

Требуется определить значения плит теплоизоляционных марки П-85 из стеклянного штапельного волокна на синтетическом связующем. Данный вид теплоизоляционных изделий не приведен в приложении Е, однако имеется аналог — плита плотностью 50 кг/м3. Поэтому за значение влажности принимаем данные приложения Е: = 2 % и = 5 %.

На испытания отобраны из пяти партий плит пять пар образцов размером 250х250х30 мм (пять образцов для определения и пять образцов для определения . Результаты измерений и расчетов представлены в таблице Ж.1.

Коэффициент принимаем равным 1,2, a равным 0,95.

Тогда в соответствии с формулой (Ж.9) рассчитываем для:

= 0,95 (1,2 · 0,0375 + 2,571 · 0,00054) = 0,0441;

= 0,95(1,2 · 0,0414 + 2,571 · 0,00082) = 0,0492.

РАСЧЕТ КОЭФФИЦИЕНТА ТЕПЛОТЕХНИЧЕСКОЙ ОДНОРОДНОСТИ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ПО ТАБЛИЧНЫМ ЗНАЧЕНИЯМ

1 Расчет коэффициента теплотехнической однородности r по формуле (9)

Таблица И.1 — Определение коэффициента

Схема теплопроводного включения по

Коэффициент при а/d (приложение 5* СНиП II-3)

приложению 5* СНиП II-3

Примечание — Обозначения приняты по приложению 5* СНиП II-3

Таблица И.2 — Определение коэффициента y

Схема теплопроводного включения по

Коэффициент y при (по приложению 5* СНиП II-3)

приложению 5* СНиП II-3

Пример расчета

Определить приведенное сопротивление теплопередаче панели с эффективным утеплителем (пенополистирол) и стальными обшивками промышленного здания.

А. Исходные данные

Размер панели 6 х 2 м. Конструктивные и теплотехнические характеристики панели:

толщина стальных обшивок 0,001 м, коэффициент теплопроводности = 58 Вт/(м ·°С), толщина пенополистирольного утеплителя 0,2 м, коэффициент теплопроводности = 0,04 Вт/(м·°С).

Миссия ЗАО «ИЗОРОК»: Мы занимаемся бизнесом для решения проблем энергосбережения в России, сохранения ее энергетических ресурсов, а значит, улучшения условий человеческой жизни. Все наши действия измерены с точки зрения достижения именно этой цели.

Все большее внимание в нашей стране уделяется энергосбережению и повышению энергоэффективности. Как известно, около 40% всей вырабатываемой энергии потребляют здания, большая часть ее расходуется на отопление и кондиционирование. В России эта цифра составляет примерно 580 млн. тонн условного топлива в год. Самый простой и эффективный способ снизить эти затраты — утеплить здание. Для решения этой задачи подходят качественные минераловатные материалы Изорок на основе каменной ваты. Конструкция, защищенная утеплителем Изорок, помимо теплоизоляции, приобретает дополнительно звукопоглощающие свойства, становится пожаробезопаснее и долговечнее.

Потребителю на рынке предлагается огромное количество теплоизоляционных материалов. Сделать правильный выбор непросто: недоговорки и некомпетентность продавцов, уловки недобросовестных производителей зачастую вводят в заблуждение.

ЗАО «Изорок» начинает публикацию цикла статей, направленных на развенчание наиболее устоявшихся мифов и разъяснение основных потребительских свойств теплоизоляционных материалов.

Начнем с одного из самых важных показателей при выборе теплоизоляции — теплопроводности.

Из курса теплотехники известно, что теплопроводность — это способность материала передавать через свою толщу тепловой поток. Характеризуется коэффициентом теплопроводности и обозначается -«А» (лямбда) (рис. 1).

Измеряется в количестве теплоты (Вт), проходящей через 1 м2 материала толщиной 1 метр, при разнице температур на противоположных поверхностях в 1°С (рис. 2).

Минераловатные утеплители состоят из тончайших, хаотично расположенных волокон, переплетенных между собой, и пор, заполненных воздухом. В подобных материалах, тепловой поток передается тремя путями.

| Рис. 1. Лямбда |

Первый путь — собственно передача тепла структурными частицами вещества (атомами) в процессе их теплового движения. В минераловатных материалах этот путь проходит через твердые соприкасающиеся тела (волокна) и через неподвижный воздух (поры). С ростом температуры активизируется тепловое движение атомов и растет теплопроводность. Также теплопроводность зависит от влажности материала, поскольку вода в 20 раз лучше воздуха проводит тепло, и с ростом влагонасыщения воздуха в порах, его теплопроводность также возрастает.

Второй путь — это конвекция — передача тепла путем перемещения нагретого воздуха в порах. Зависит от плотности пористого материала. С ростом плотности поры уменьшаются, и влияние этого пути на общую теплопередачу снижается и, наоборот, при снижении плотности доля конвекции в общей теплопередаче растет.

Третий путь — это передача тепла излучением. При температуре, на которую рассчитаны строительные теплоизоляционные материалы, оказывает незначительное влияние, меняется также несущественно и в данной статье рассматриваться не будет.

На коэффициент теплопроводности утеплителей из минеральной ваты существенное влияние оказывают температура и влажность, при которых производится измерение.

Обычным заблуждением потребителя является убеждение в том, что «Я» одна. Зная эту цифру, можно правильно выбрать лучший материал. Однако измерение коэффициента теплопроводности производят при различных температурах и влажности и получают при этом разные значения.

Традиционно, российский производитель, изготавливающий продукцию по ГОСТу, заявлял коэффициент теплопроводности при 25° С «λ25». Также при расчетах использовались «λА»; «λБ»-теплопроводность при условиях эксплуатации «А» и «Б» соответственно. Условия эксплуатации ограждающей конструкции «А» и «Б» назначаются, исходя из зоны влажности района строительства и влажностного режима внутренних помещений здания. Теплопроводность при этих условиях — расчетная характеристика, по которой производится теплотехнический расчет ограждающих конструкций согласно утвержденным методикам. Казалось бы, все просто, но и тут есть хитрости: в соответствии со сводом правил СП 23-101-2004 для минеральной ваты теплопроводность «λА» и «λБ» измеряется при массовой влажности материала 2% и 5% соответственно. Однако в методике имеется альтернативный способ, согласно которому возможно проводить измерения при меньших значениях влажности и получать выигрышные (меньшие) показатели теплопроводности. Таким образом, «λА» и «λБ» для одного и того же материала могут существенно отличаться друг от друга в зависимости от методики измерения. И некоторые производители этим пользуются.

|

| Рис. 3. Требуемая толщина стены жилого здания в г. Москве |

Когда в 90-е годы на российском рынке появились материалы иностранного производства, их производители внесли некоторую сумятицу в умы потребителей тем, что декларировали теплопроводность, измеренную по европейским стандартам при 10°С — «λ10», которая отличается от «λ25» в меньшую (лучшую) сторону на 8-15%.

Потребитель, не разобравшись в этих тонкостях, делал ошибочный вывод о превосходстве материалов иностранного производства, хотя основная разница была достигнута за счет другой температуры, при которой производятся измерения.

На сегодняшний день основными общепринятыми для минераловатных утеплителей являются следующие условия измерений коэффициента теплопроводности:

— в сухом состоянии при температуре 10 °С и 25 °С, обозначаются

— во влажном состоянии при влажности 2% и 5% по массе и температуре 25°С («λА»; «λБ»).

Чем меньше значение коэффициента теплопроводности, тем более эффективным является теплоизоляционный материал.

Современные ограждающие конструкции представляют собой систему, которая должна удовлетворять многим требованиям: обладать высокой несущей способностью, долговечностью, защищать от потерь тепла и воздействий окружающей среды и быть экономичной. Строительного материала, в полной мере отвечающего всем этим требованиям, не существует. По этой причине ограждающие конструкции выполняются многослойными. В соответствии со своим назначением слои выполняются из различных материалов, которые в свою очередь, имеют разные показатели теплопроводности.

|

| Рис. 4. График зависимости теплопроводности от плотности |

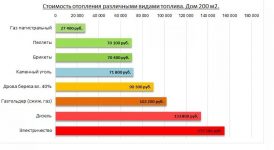

Если сравнить коэффициент теплопроводности различных материалов при самых неблагоприятных условиях эксплуатации «λБ», получим: эффективный теплоизоляционный материал «Изолайт» («Изорок») — λБ=0,044 Вт/(м°С); древесина — λБ=0,18 Вт/(м°С); кирпич — λБ=0,52 Вт/(м°С); газобетон — λБ=0,26 Вт/(м°С) (данные СНиП 2-3-79*). Обычно, при расчетах принимается именно показатель «λБ», так как большая часть территории России относится к нормальной зоне влажности. Налицо существенная разница в значениях «λБ». Как же коэффициент теплопроводности влияет на требуемую толщину материалов? Показатель, связывающий теплопроводность материала и его толщину, называется термическим сопротивлением, обозначается буквой «R», характеризует ограждающую конструкцию с точки зрения сопротивления потерям тепла.

Чем больше численное значение «R», тем лучше конструкция защищает от потерь тепла. В упрощенном виде термическое сопротивление ограждающей конструкции находится по формуле: R=δ/λ, где δ-толщина материала в метрах. Конструкция должна соответствовать требуемым нормам, для этого ее термическое сопротивление должно быть не менее требуемого. Требуемое термическое сопротивление находится по СНиП 23-02-2003 и зависит от района застройки, назначения здания и типа ограждающей конструкции. Например, для наружной стены жилого дома в г. Москве: RTpCTeH =3,16 м2 °С/Вт. По формуле δ=RTpCTe/A находим, что для обеспечения требуемой теплоизоляции стены жилого дома для г.Москвы потребуется: 139 мм материала «Изолайт»; 569 мм древесины; 1643 мм кирпича (плотностью 1200 кг/м3); 822 мм газобетона (рис. 3). Как видите, все не так уж и сложно, Вы можете самостоятельно рассчитать приблизительную требуемую толщину ограждающей конструкции.

Следующее распространенное заблуждение касается зависимости между коэффициентом теплопроводности и плотностью. Считается, что чем меньше плотность материала, тем теплопроводность ниже, т.е. лучше с точки зрения утепления. Это справедливо, но до определенного момента. Действительно, при снижении плотности волокнистого материала уменьшается количество волокон на единицу объема, снижается площадь контакта между ними и передача тепла также падает. Однако одновременно с этим увеличивается размер пор, и тепло все активнее начинает передаваться путем конвекции (перемещение нагретого воздуха). Для минераловатных утеплителей существует плотность, назовем ее оптимальной, при которой значение теплопроводности минимальное, и при снижении или увеличении плотности теплоизолирующие свойства материала начинают ухудшаться. Для минераловатных утеплителей на основе каменного волокна минимальная теплопроводность достигается при плотности около 50 кг/м3 ±10 кг/м3 и дальнейшее снижение плотности, с точки зрения теплоизоляционных свойств вызывает сомнение! (см. рис. 4).

Выбирая теплоизоляционный материал из минеральной ваты и сравнивая его теплопроводность, важно помнить:

— коэффициентов теплопроводности множество — «λ10», «λ25», «λА», «λБ» и т.д.;

— значение коэффициента теплопроводности зависит от температуры и влажности, при которых производятся измерения;

— необходимо принимать во внимание значение теплопроводности, указанное не в рекламных материалах, а на товарном ярлыке, паспорте либо в соответствующих сертификатах, поскольку за эти данные производитель несет ответственность;

— методика измерений коэффициента теплопроводности утеплителя в сухом состоянии проста, однозначна и не допускает двоякого толкования, именно поэтому проще всего сравнивать материалы по показателям «λ10» и «λ25».

|

| Рис 5. Этикетка. |

Теплопроводность является важным, но не единственным показателем, характеризующим утеплитель. В современных условиях к теплоизоляционным материалам, в зависимости от конструкции здания, предъявляется множество жестких требований касающихся прочности, долговечности, негорючести, безопасности для человека и т.д. Для максимального соответствия этим требованиям ЗАО «Изорок» производит широкий ассортимент утеплителей плотностью от 40 кг/м3 до 175 кг/м3.

Продукция ЗАО «Изорок» соответствует современным стандартам качества, что подтверждено соответствующими сертификатами, опытом применения материалов в различных климатических условиях России и положительными отзывами потребителей.

В следующих наших материалах специалисты ЗАО «Изорок» приложат необходимые усилия для того, чтобы доступно разъяснить уважаемым читателям значения других важных технических характеристик современных утеплителей из минеральной ваты.

Материал предоставлен ЗАО «Изорок».

Б.М. Шойхет, канд. техн. наук, заведующий отделом, Л.В. Ставрицкая, главный специалист, ОАО «Теплопроект»

Номенклатура теплоизоляционных материалов, представленных на отечественном рынке, значительно расширилась за счет появления новых отечественных и импортных материалов и изделий, что сделало весьма актуальной проблему достоверного определения их технических характеристик и эксплуатационных свойств.

Значения теплотехнических характеристик теплоизоляционных материалов в конструкциях под воздействием эксплуатационных факторов изменяются во времени и могут существенно отличаться от значений, указанных в ГОСТах и технических условиях. При проектировании используются расчетные характеристики теплоизоляционных материалов, приведенные в СНиП 2.04.14-88 и СНиП 11-3-79* , а не их номинальные значения, зафиксированные в ГОСТах и ТУ.

При определении расчетной теплопроводности теплоизоляционных материалов в строительных конструкциях учитывают номинальное значение теплопроводности материала в сухом состоянии; влияние влажности и температуры материала в конструкции; влияние возможной усадки материала в процессе эксплуатации; фактор старения материала, особенно актуальный для пенопластов.

Методы определения коэффициента теплопроводности имеют естественные ограничения, которыми иногда пренебрегают как испытатели, выполняющие сертификационные испытания, так и законодательные региональные и федеральные органы, уполномоченные выдавать сертификаты соответствия и технические свидетельства.

Так, метод стационарного теплового потока по ГОСТ 7076 не может корректно использоваться для определения коэффициента теплопроводности влажных материалов низкой плотности с высоким термическим сопротивлением вследствие протекания нестационарных процессов фазовых превращений и миграции влаги в испытываемом материале.

При искусственном увлажнении материалов в лабораторных условиях практически трудно разрешимой проблемой является обеспечение и контроль равномерного распределения влаги в испытуемом образце. Неравномерное распределение влаги в образцах приводит к погрешности в измерениях, которую реально невозможно оценить.

Расчетная влажность волокнистых теплоизоляционных материалов в условиях эксплуатации А и Б по СНиП 11-3-79* составляет соответственно 2 и 5% по массе. При плотности теплоизоляционного материала 50 кг/м3 это составляет соответственно 0,1 и 0,25% по объему. Влияние такого незначительного количества влаги в объеме на теплопроводность материала практически не может быть корректно измерено указанным выше методом даже без учета погрешности, вызванной неравномерным распределением влаги.

Включение коэффициента теплопроводности в условиях эксплуатации А и Б по СНиП 11-3-79* в перечень параметров, подлежащих экспериментальному определению при сертификационных испытаниях волокнистых теплоизоляционных материалов представляется, на наш взгляд, необоснованным, требующим проведения исследований, корректность результатов которых не может быть обеспечена используемыми методиками и средствами измерения. Так, анализ результатов определения коэффициента теплопроводности А и Б некоторых волокнистых теплоизоляционных материалов, полученных различными авторитетными испытательными центрами, показывает, что они могут отличаться на 15-20%. При этом различие между коэффициентами теплопроводности этих материалов в сухом состоянии и в условиях эксплуатации А и Б имеет значения того же порядка и ниже. Это указывает на то, что при испытаниях теплоизоляционных материалов плотностью до 100-150 кг/м3 искомые величины часто находятся в пределах погрешности эксперимента.

Европейский стандарт EN 12664 предусматривает определение методом стационарного теплового потока коэффициента теплопроводности сухих и влажных строительных материалов со средним и низким термическим сопротивлением (например, бетонов). Стандарт имеет объем около 70 печатных страниц и содержит требования к исследуемым материалам и применяемой аппаратуре, описание процедуры подготовки образцов, проведения эксперимента и обработки его результатов, анализ погрешности получаемых данных, в том числе погрешности, обусловленной неравномерным распределением влаги. Следует отметить, что указанный стандарт не распространяется на материалы с высоким термическим сопротивлением, т. е. теплоизоляционные.

Определение влияния влажности на теплопроводность конкретных марок теплоизоляционных материалов с достаточной для практики точностью может быть выполнено методом экспертной оценки на основании уже имеющихся данных. В СНиП 11-3-79* значения коэффициента теплопроводности волокнистых теплоизоляционных материалов в условиях эксплуатации А и Б отличаются от значений для сухого материала соответственно в 1,1-1,15 и 1,2-1,25 раза. Представляется, что приняты они, также как и расчетные значения влажности материала в конструкции, именно методом экспертной оценки на основании статистической обработки результатов натурных наблюдений.

В зарубежной инженерной практике значения этого показателя принимаются методом экспертной оценки для групп материалов близких по структурным и физическим характеристикам. Например, в Германии, для неорганических волокнистых теплоизоляционных материалов и пенопластов расчетное значение коэффициента теплопроводности принимается с учетом его увеличения на 2% при увеличении влажности по массе на 1%.

Коэффициент теплопроводности увлажненного теплоизоляционного материала рассчитывается по формуле:

где lсух- коэффициент теплопроводности сухого материала, Вт/(м·К);

Dl — увеличение теплопроводности материала (%) при увеличении влажности материала на 1% по массе;

wмасс — влажность материала по массе, %.

Аналогичный подход, учитывающий условия применения, принят и в Дании, являющейся крупнейшим производителем минераловатных теплоизоляционных материалов.

Целесообразно и в отечественной практике ввести аналогичный подход при определении расчетных коэффициентов теплопроводности теплоизоляционных материалов в строительных конструкциях.

Анализ результатов сертификационных испытаний более 30 марок теплоизоляционных изделий из минерального и стеклянного волокна ведущих отечественных производителей плотностью от 15 до 200 кг/м3 позволяет предложит; поправочные коэффициенты к теплопроводности в сухом состоянии для условий эксплуатации А и Б при расчетной влажности 2 и 5% соответственно 1,1 и 1,25, что совпадает с показателями СНиП 11-3-79*. Это исключит необходимость проведения большого количества ненужных испытаний и повысит достоверность рекомендуемых для использования при проектировании данных.

При определении расчетных значений коэффициента теплопроводности теплоизоляционных материалов в конструкциях тепловой изоляции трубопроводов и оборудования учитывают возможное изменение геометрической формы теплоизоляционных изделий в конструкции при эксплуатации; влияние температуры на теплопроводность материала; влияние коэффициента уплотнения для уплотняющихся материалов; старение материала (особенно актуально для теплоизоляционных пенопластов).

Расчетный коэффициент теплопроводности уплотняющихся волокнистых теплоизоляционных материалов определяется лабораторными измерениями по ГОСТ 7076 в зависимости от степени его уплотнения при средних температурах теплоизоляционного материала 25,125, 300 °С.

Рекомендуемый коэффициент уплотнения материала в конструкции для трубопроводов различного диаметра определяется методом экспертной оценки на основании результатов определения сжимаемости по методике ГОСТ 17177.

При аппроксимации экспериментальных данных линейной функцией расчетный коэффициент теплопроводности представляется в виде зависимости:

lк = l 25к + b * (tср – 25)

где l25к — коэффициент теплопроводности материала в уплотненном состоянии в конструкции при 25 °С;

tср — средняя температура слоя, °С;

b — температурный коэффициент. Могут быть даны линейные зависимости отдельно для диапазонов температур 25-125 и 125-300 °С, либо использован полином более высокой степени.

Все большее применение в отечественной практике находят теплоизоляционные цилиндры из минерального и стеклянного волокна. Однако определение коэффициентов теплопроводности и термического сопротивления этих изделий является проблемой, т. к. отсутствует утвержденная в установленном порядке методика и необходимое оборудование. Применение для этой цели метода цилиндрического зонда по ГОСТ 30256 представляется необоснованным, т. к. теплоизоляционные изделия из минеральной ваты и стеклянного волокна характеризуются анизотропными свойствами, а результаты измерения теплопроводности зависят от преимущественной ориентации волокон и положения зонда в исследуемом материале.

Термическое сопротивление трубной теплоизоляции определяется по международному стандарту ISO 8497: 1994 . В рамках проводимой Госстроем России политики гармонизации отечественной нормативной базы в области строительства с международными стандартами, целесообразно ввести этот стандарт на территории Российской Федерации.

На отечественном рынке появились теплоизоляционные материалы из пенополиэтилена с покрытием из алюминиевой фольги. Производители этой продукции развернули широкую рекламную кампанию, в которой утверждается, что эффективность применения этих материалов в строительных конструкциях значительно превышает эффективность применения традиционных волокнистых теплоизоляционных материалов.

Так, в некоторых изданиях приводятся утверждения о том, что сопротивление теплопередаче этих изделий толщиной 4 мм при применении в строительных конструкциях эквивалентно термическому сопротивлению волокнистых теплоизоляционных материалов толщиной 70-80 мм. Эти утверждения представляются технически необоснованными.

Экранная тепловая изоляция на основе алюминиевой фольги известна давно и нашла применение в конструкциях низкотемпературной и криогенной техники в виде многослойных пакетов из алюминиевой фольги с прослойками из волокнистых материалов (экранно-вакуумная изоляция «ЭВТИ», «Альфоль» и др.). Особенно эффективна такая изоляция при применении в вакууме, где отсутствует конвективная составляющая теплового потока. В строительстве экранная тепловая изоляция не нашла широкого применения вследствие того, что доля радиационной составляющей в тепловом потоке через теплоизолированные строительные конструкции сравнительно невелика, а отражательные свойства фольги ухудшаются в процессе эксплуатации вследствие окисления поверхности, конденсации влаги, накопления пыли и др. факторов. Так если коэффициент излучения полированного алюминия имеет значение 0,35 Вт/(м2×К4), то для окисленного алюминия этот показатель составляет уже 1,2-2 Вт/(м2×К4).

При анализе расчетных формул теплопередачи специалистами, рекламирующими эту продукцию, принимаются некоторые некорректные допущения, которые приводят к ошибочным выводам. Например, в формуле для расчета термического сопротивления теплоотдаче от изолированной поверхности к воздуху принимается значение коэффициента теплоотдачи конвекцией равным 0. Это предположение является неправомерным, т. к., рассматривая перенос тепла только излучением, автор исключает из рассмотрения перенос тепла конвекцией, что может иметь место только в вакууме.

Расчеты показывают, что минимальный практически возможный суммарный (конвективный + радиационный) коэффициент теплоотдачи от изолированной поверхности к воздуху при малых температурных перепадах и низком коэффициенте излучения поверхности — менее 0,5 Вт/(м2×К4) может иметь значения не ниже 3-3,5 Вт/(м2×К). Термическое сопротивление слоя пенополиэтилена толщиной 4 мм при коэффициенте теплопроводности 0,035 Вт/(м·К) составляет 0,114 Вт/(м2×К), и его сопротивление теплопередаче незначительно.

Термическое сопротивление минера-ловатной плиты толщиной 80 мм при коэффициенте теплопроводности 0,05 Вт/(м×К) составляет 1,6 Вт/(м·К), что существенно превышает сопротивление теплопередаче рассматриваемого изделия в строительных конструкциях.

Теплоизоляционные материалы с покрытием из алюминиевой фольги являются эффективными современными теплоизоляционными изделиями, имеющими определенную область применения, поэтому необъективная, технически необоснованная может их только дискредитировать.

В заключение необходимо указать, что на сегодняшний день в отечественной нормативной базе по тепловой изоляции отсутствуют утвержденные в установленном порядке, но крайне необходимые для практики:

— методика определения предельных — минимальной и максимальной — температур применения теплоизоляционных материалов;

— методика определения теплопроводности теплоизоляционных цилиндров.

Разработка и введение в действие этих документов позволят более обоснованно принимать решения по применению теплоизоляционных материалов в конструкциях тепловой изоляции оборудования и трубопроводов. Эти методики должны быть либо разработаны в возможно короткие сроки, либо на территории Российской Федерации следует ввести международные или европейские стандарты на эти виды испытаний (по цилиндрам — ISO 8497).

Решение рассмотренных выше проблем позволит повысить уровень надежности технических решений в области тепловой изоляции в промышленности и строительстве.

1. СНиП 2.04.14-88. Тепловая изоляция оборудования и трубопроводов.

2. СниП 11-3-79. Строительная теплотехника.

3. EN 12664: 2001. Thermal performance of building materials and products -Determination of thermal resistance by means of guarded hot plate and heat flow meter method — Dry and moist products of medium and low thermal resistance.

4. Шильд Е., Кассельман Х.-Ф., Да-мен Г., Поленц Р. Строительная физика. Пер. с нем. М.: Стройиздат, 1982.

5. ISO 8497: 1994. Determination of steady-state thermal transmission properties of thermal insulation for circular pipes.