Твёрдое топливо: пеллеты

Пеллеты — это такой своего рода древесный гранулят, который используется в качестве твёрдого топлива для котлов и печей. Те механизмы с помощью которых формировали и гранулировали солому и комбикорм для животных, сегодня служат для формирования пеллет. Такие машины называются пеллетайзеры. Они производят пеллеты и формируют пеллеты именно в такую удобную форму к которой мы все привыкли. В таком виде твёрдое топливо удобно транспортировать, благодаря высокой плотности из-за размеров маленьких фрагментов.

- Технологический процесс изготовления пеллет или как делают пеллеты

- Видео о том как делают пеллеты:

- Из чего делают пеллеты для отопления?

- Основные преимущества

- Технология производства

- Оборудование

- Сырье

- Прочие затраты на производство

- Окупаемость и прибыль

- Сбыт на внутреннем рынке

- Сбыт за рубежом

- Что можно сделать из опилок

- Технология производства пеллет

- Заключение

Технологический процесс изготовления пеллет или как делают пеллеты

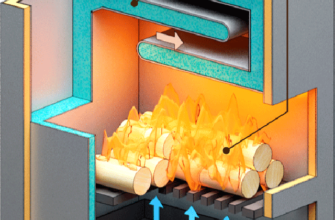

Собственно весь процесс производства можно чётко проследить и описать. Ничего сверхтехнологичного в нём нет:

- Измельчение. Материал из которого в будущем сделают пеллеты делится на два типа: древесина с корой и древесина без коры. Такое разделение обоснованно разной маркой пеллет. Одни дешевле, другие дороже. Всё сырьё проходит дробилку до мельчайших частиц. Как правило в конце производства данного этапа получается щепа и опилки не больше 3-4мм.

- Сушка. Подготовленный на первом этапе материал сушат в специальной капсуле. Обычно содержание влаги в древесине доводят до плюс-минус 10% Обжигается сырьё температурой свыше 400 градусов по Цельсию. Здесь очень важно вспомнить про Лигнин. Лигнин — очень важный элемент древесины, который отвечает за целостность дерево. Это своего рода связующее звено для древесных волокон. Без него, волокна рассыпятся и сколько их не пресуй, обратного вида они не примут. Поэтому при сушке очень важно не пересушить материал, иначе никаких пеллет потом не получится.

- Добавление пара и воды. Да-да, сначала сушили, а теперь увлажняем. Сырьё приобретает форму пеллет именно благодаря нескольких факторам: температурный фактор, давление пресса и влага. Для того чтобы прессовка произошла корректно, к мелким опилкам и щепкам добавляют воду.

- Формирование. Дальше происходит процесс гранулирования. По сути гранулятор — самая важная машина в процессе производста. Механизм представляет из себя систему двигателя, ножей и прессов для формирования сырья. При этом, устанавливая различные формы-матрицы можно варьировать размеры и диаметр пеллет. Благодаря трению, материал подготовленный заранее нагревается и проходя через матрицу формируется в уже знакомую нам форму. При остывании лигнин, упомянутый выше, меняет структуру, твердея, а после пеллеты разрезаются ножом на более мелкие элементы.

- Охлаждение. В процессе охлаждения материал, сформированный в маленькие брикеты, набирает необходимую технологическую прочность.

- Сортировка. После всех вышеперечисленных операций, гранулят пакуется в специальные мешки, по 1000 килограмм. Или же сразу в удобную для потребителя форму — до 25 кг. При этом фирма, которая занимается производством пеллет, может отсыпать большую партию гранул сразу в ёмкость, специальный бункер.

- Хранение. Хранят гранулы на проветриваемых площадях, но при этом сухих и накрытых. Главное чтобы было сухо и пакеты с готовом продукцией хранились на поддонах, чтобы было проветривание со всех сторон.

Видео о том как делают пеллеты:

Из чего делают пеллеты для отопления?

Вопрос действительно интересный, ведь помимо привычных лиственных и хвойных пород, гранулы могут изготовляться из биомассы, хотя такие пеллеты стоят дороже, и обжигаются без кислорода, но при этом они не требует каких-то специальных условий хранения, они не плесневеют и отлично переносят влагу при хранении. Такие пеллеты называют био-угольными. В кооперации с биокотлами, они открывают отличные перспективы альтернативных источников отопления дома.

Но, понятное дело, самый ходовой материал для пеллетных гранул — опилки, стружка хвойных и лиственных пород, отходы производства пилорам и прочий древесный мусор. Конечно для производства подходят практически любые виды дерева, но при этом, как говорилось вначале, гранулы с высоким содержанием коры ниже по качеству. Однако такой класс продукта позволяет сэкономить.

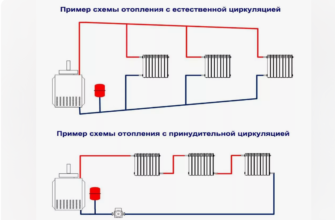

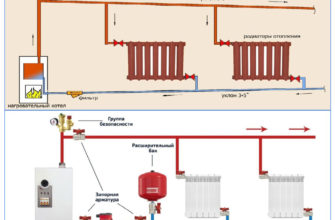

А вообще на сегодняшний день пеллеты — самый качественный вид твёрдого топлива, но при этом и самый дорогой. Зато специальные пеллетные котлы отопления с большой камерой дозагрузки способны автономно работать без участия человека в течение нескольких суток. Кроме того у пеллет отличная теплотворная способность.

Топливные пеллеты представляют собой альтернативный вид промышленного гранулированного топлива. Изначально они появились на территории США и использовались с целью экономии на перевозке древесины и ее отходов.

В конце восьмидесятых годов такое топливо начало производиться и в Европе, если точнее – в Швеции. Еще десять лет спустя в мире произошёл настоящий бум, связанный с изготовлением пеллет. За их производство взялись многие лесопилки и деревоперерабатывающие компании.

Многих интересует вопрос о том, из чего делают пеллеты. Сырьем для изготовления гранул служат всевозможные древесные материалы низкого качества, среди которых опилки, щепа и кора, а также различные сельскохозяйственные отходы (шелуха кукурузы и подсолнечника, солома и так далее).

Основные преимущества

Поскольку технология производства не предусматривает применения клея или прочих токсических элементов, можно смело говорить о том, что одним из важнейших преимуществ такого топлива является его чистота с экологической точки зрения. Следующим большим плюсом нужно назвать высокую теплотворную способность. При сгорании двух тонн топливных пеллетов выделяется такое же количество тепловой энергии, как при использовании 3,2 тонн древесины, 1370 литров мазута либо одной тонны дизельного топлива.

В связи с отсутствием в них воздушных пор, вероятность самовозгорания равняется нулю, а количество золы, что остаётся, составляет всего лишь один процент от общего веса. В дальнейшем ее зачастую используют в виде удобрения. Следующее, на чём следует акцентировать внимание – это небольшой объем занимаемого при хранении пространства.

Подводя итог преимуществам этого вида топлива, нужно отметить, что он отличается дешевизной, а также отличными физическими и техническими характеристиками. В связи с постоянно растущей его популярностью и информативностью потребителей в таком вопросе, как сбыт пеллет, у начинающего предпринимателя возникнуть проблем не должно.

Технология производства

Первым этапом изготовления такого вида топлива является крупное дробление сырья, для чего используются специальные агрегаты. В зависимости от сорта, его состав и вес могут изменяться. Полученные в результате этого частицы должны иметь объём, составляющий не более 1,25 см3. На следующем этапе происходит сушка (дело в том, что, согласно технологии, влажность сырья перед прессованием не должна превышать 12 процентов).

Далее полученный продукт измельчается до такой степени, чтобы частицы имели размер не более 1,5 миллиметров для первого сорта и до 4 миллиметров для промышленного типа. После этого выполняется водоподготовка сырья. Ее суть заключается в том, что пересушенные частицы необходимо довести до требуемой кондиции. Это связано с тем, что когда влажность сырья составляет менее 8 процентов, частицы под действием пресса практически не склеиваются.

Ключевым этапом, который при производстве проходит гранулированное топливо, является его прессование. Для этого процесса применяются различные прессовые установки, оснащённые цилиндрической либо плоской матрицей. Чтобы осушить перегретые гранулы, в самом конце их охлаждают. Производство этого вида топлива заканчивается просеиванием (оно необходимо для предотвращения слипания гранул) и упаковкой. Такое производство является очень выгодным, поскольку все полученные отходы просто-напросто обрабатываются вторично.

Оборудование

Владея информацией относительно того, как сделать самому пеллеты, можно решить проблему обеспечения дома либо другого помещения независимым источником энергии. В общем, оборудование для их изготовления принято делить на два основных класса: промышленные линии и мини-градуляторы.

Вторая разновидность подразделяется на несколько подвидов в зависимости от использования привода. В данном случае может применяться дизельный двигатель, электромотор либо агрегат от вала отбора тракторной мощности. Выбор того или иного типа зависит от условий дальнейшей эксплуатации данного оборудования, а также степени обеспеченности сырьём.

Цена установок колеблется в зависимости от технических характеристик. В частности, агрегат, производительность которого составляет 200-250 килограмм гранулированного топлива в час, обойдётся в сумму, составляющую чуть более 6 тысяч американских долларов. В то же время мощная промышленная линия, способная выпускать за то же время около одной тонны твёрдого топлива оценивается примерно в 132 тысячи долларов. Как показывает практика, самыми эффективными являются первые из упомянутых установок.

Сырье

Среднестатистическая стоимость одного метра кубического сырья, из которого производятся топливные пеллеты, составляет 100 рублей. Для того чтобы сделать одну тонну гранул, требуется около 7,5 кубов опилок. Стоимость готовой продукции составляет 4000 и 3250 рублей для топлива первого сорта и промышленного типа соответственно.

Прочие затраты на производство

Чтобы правильно подсчитать доходность данного вида предпринимательской деятельности, нужно учитывать еще несколько важных нюансов. В данном случае предполагается, что продолжительность рабочего дня составляет 8 часов, а месяц состоит из 24 таких дней (с учётом выходных и праздников). Кроме этого, в расчетах (исходя из опыта работы аналогичных предприятий) суммарные расходы на оплату труда нанятых работников, воду, электроэнергию, а также прочие производственные и хозяйственные затраты приняты в размере 30 процентов от выручки.

Окупаемость и прибыль

Валовая месячная прибыль, полученная за сбыт топливных пеллет, рассчитывается путём перемножения между собой таких показателей, как дневная выручка и количество рабочих дней. Согласно ориентировочным расчетам, при условии хорошо налаженной реализации она может достигать 156600 рублей.

Если учесть, что предприятие будет производить одинаковое количество топлива первого сорта и промышленного типа, то на материал придётся потратить 32400 рублей. Кроме этого, сюда необходимо добавить упомянутые выше производственные и хозяйственные затраты. С учётом всего этого чистая прибыль может достигнуть около 77 тысяч рублей. Срок окупаемости в таком случае составит менее трёх месяцев. Следует акцентировать внимание на том, что всё это произойдёт при идеальных условиях, когда всё произведённые топливные пеллеты будут успешно реализовываться.

Если говорить о более дорогих линиях, то этот срок иногда достигает и года. С другой стороны, их преимуществом считается то, что они отличаются большей прочностью и рассчитаны на длительное использование. Доходы в таком случае нет смысла даже сопоставлять с аналогичными показателями мини-фабрик.

Сбыт на внутреннем рынке

Для нашей страны характерным сейчас является появление в продаже недорогих бытовых котлов, что используют топливные пеллеты. В связи с этим на первый взгляд может показаться, что с реализацией этой продукции проблем не возникнет. Нельзя не отметить, что есть в этом вопросе и определённые трудности. Дело в том, что сейчас существует множество оптовых складов, что специализируются на продаже гранулированного топлива. Более того, многие производители уже успели наладить прямую доставку непосредственно к потребителю.

Сбыт за рубежом

Отдельного внимания заслуживает экспортный рынок пеллет. В развитых европейских государствах потребление именно этого вида топлива является наиболее распространённым. Работающими на нём котлами оборудована большая часть муниципальных и частных зданий, а также промышленных котельных.

В связи с этим западноевропейский регион сейчас считается наибольшим потребителем пеллет. В настоящее время доля отечественного гранулированного топлива на этом рынке очень маленькая. Согласно подсчётам экономистов, на протяжении ближайших десяти лет потребность в этом виде топлива здесь может возрасти в десять раз, чем и можно попытаться воспользоваться.

Из-за всеобщего подорожания традиционных видов энергоносителей, используемых для обогрева домов, все актуальнее становится сжигание различной биомассы, в частности, топливных гранул — пеллет. Они изготавливаются из мелких отходов деревообработки, лузги подсолнечника, соломы, торфа и даже куриного помета. В связи с тем, что производство данного вида топлива мало развито на постсоветском пространстве, многие домовладельцы заинтересованы в том, чтобы делать пеллеты своими руками прямо у себя дома. Рассмотрим, из чего и каким образом можно это реализовать в домашних условиях.

Что можно сделать из опилок

Для начала разберемся, по какой причине древесные гранулы столь быстро приобрели свою популярность. Итак:

- Среди всех видов твердого топлива они наиболее практичны и удобны в хранении, перемещении и загрузке в котельную установку.

- Пеллетные котлы не требуют вмешательства в работу чаще 1 раза в неделю и полностью автоматизированы. Длительность горения определяется только объемом бункера, куда засыпаются топливные гранулы.

- Опилки очень распространены как отходы различных деревообрабатывающих участков и целых предприятий, а после прессования в гранулы обладают отличной теплотворной способностью и малой зольностью.

- При изготовлении пеллет отсутствуют различные химические добавки, топливо абсолютно экологично.

- Древесные пеллеты можно производить самостоятельно, обеспечивая себя дешевым энергоносителем.

При хранении древесные гранулы занимают меньше пространства, нежели дрова или уголь, их можно расфасовать в мешки и уложить в аккуратные штабели.

Важно! Места, где хранятся пеллеты, должны быть оборудованы в соответствии с правилами пожарной безопасности.

Опилки и стружка как сырье для производства пеллет являются самыми удобными и доступными многим хозяевам частных усадеб. Тем не менее для получения качественных гранул к сырью предъявляются некоторые требования:

- Древесина мягких пород, из нее выходит самое лучшее топливо. При наличии дерева твердых пород либо большого количества коры их необходимо смешивать, чтобы добиться хорошей прочности гранул и малой зольности.

- В стружке не должны попадаться крупные щепки или обломки, пеллеты делают из опилок небольшого размера.

- Влажность. Ее показатель должен находиться в пределах 12%, иначе при изготовлении цилиндрики могут рассыпаться, а при сжигании влажная биомасса снизит КПД вашего котла.

Слишком влажные опилки, которые очень трудно просушить или потребуется больше тепла, чем они смогут выделить сами при последующем сжигании, пригодятся для другой цели. Например, производство брикетов с просушкой на открытом воздухе, как показано на видео.

То есть, прежде чем начинать технологический цикл, стружку и опилки следует подготовить надлежащим образом. Помните, что из некачественного сырья получатся такие же пеллеты, сделанные своими руками, которые вы будете загружать в домашний котел.

Технология производства пеллет

Так как технология производства пеллет заключается в механической обработке древесных отходов, то потребуется рассмотреть весь процесс с целью выяснения, какое нужно оборудование для производства пеллет из опилок. В самом начале происходит подготовительный этап и первая операция – дробление крупных частей древесины либо переработка на щепу горбылей и прочих отходов деревообработки. Операция происходит с помощью специальной машины – дробилки, дающей на выходе щепу размером не более 4 мм.

Дробилки небольших габаритов для пользования в домашних условиях есть возможность приобрести в торговой сети либо сделать своими силами. Пример работы машины для дробления веток на мелкую фракцию, подходящую по размерам и впоследствии идущую на производство пеллет, показан на видео.

Вторая операция подготовительного этапа – это просушивание влажного сырья. Как уже сказано выше, верхний порог влажности – 12%, такие отходы бывают только после обработки сухих досок или бревен, в остальных случаях возможны варианты (40—50% влажности). Иногда люди не обращают на это внимания, считая, что опилки сухие сами по себе. На самом деле бывает по-разному, о чем позже даст знать котельная установка, работая вполсилы и покрываясь изнутри сажей. Поэтому, прежде чем загружать сырье в станок для производства пеллет, его желательно просушить. Операция выполняется в сушилках различных конструкций, например:

- сушильный барабан;

- аэродинамическая сушилка;

- пневмосушилка;

- ленточного типа;

- диспергатор.

Не вдаваясь в подробности и принципы работы этих установок, отметим, что для испарения влаги из древесины потребуется подводить к ней тепловую энергию. Это теория, а на практике прессование опилок, подготовленных надлежащим образом, обойдется вам как минимум изготовлением самодельной сушилки плюс энергия для подогрева.

Следующий этап – основной, сжатие сырья и формование из него пеллет. Операцию выполняет специальный станок — пресс-гранулятор. Главный элемент агрегата – матрица, она бывает 2 типов: плоская и цилиндрическая. В обоих случаях для вращения вала либо шнека установка снабжена мощным электродвигателем с ременным либо редукторным приводом.

В промышленном производстве, где объемы продукции значительны, применяется, как правило, гранулятор для пеллет с цилиндрической матрицей. В нем сырье, подаваемое внутрь цилиндра с множеством отверстий, прессуется катками с насечкой, движущимися внутри него, как показано на схеме:

Под большим давлением опилки принимают форму отверстий, превращаясь в твердые гранулы, после чего выталкиваются наружу. Там находится отрезной нож, который срезает продукцию с вращающейся матрицы, обеспечивая одинаковый размер готовых пеллет. Подобная конструкция сложна в изготовлении и своими силами ее собирают нечасто, хотя производительность этой машины больше, чем у второго типа агрегатов.

Проще сделать в домашних условиях пресс для пеллет с плоской матрицей. Здесь сырье насыпается сверху на плоский диск с отверстиями, по которому движутся катки, запрессовывая опилки в отверстия таким же способом, как описано выше. Вниз выпадают готовые гранулы и по желобу ссыпаются в емкость.

Конструкция удобна для сборки своими руками, чем и пользуются многие мастера – умельцы. Покупают для этого 2 готовых изделия: электродвигатель и матрицу. И то, при наличии доступа к токарному и фрезерному оборудованию, можно сделать и детали матрицы. Далее, все элементы закрепляются на металлической раме, устанавливаются шкивы привода (или редуктор) и приемный бункер. Остается только осуществить подключение к электрической сети и можно начинать производить пеллеты из опилок.

Для справки. Самодельные установки по прессованию гранул обладают невысокой производительностью. Чтобы не стоять около них с ведром для наполнения бункера, некоторые умельцы дополнительно устанавливают шнековый конвейер, подающий сырье из большой емкости с заданной скоростью.

Заключение

Напрашивается вывод, что изготовление пеллет в домашних условиях – предприятие экономически выгодное при двух условиях: когда вам удается приобрести измельченное сухое сырье и если вы собственноручно собрали пресс – гранулятор, затратив минимум средств. В противном случае, покупая или изготавливая весь комплекс оборудования, вы понесете приличные затраты. Чтобы их окупить, придется производить большие объемы пеллет с целью их продажи. Простой экономический расчет в доступной форме показан на следующем видео: